Обработка дерева

Леток, фигурные поверхности колодки, рога, ручки фуганка предварительно зачищают напильником с крупной насечкой. После обработки напильником поверхность окончательно зачищают циклей и шлифовальной шкуркой.

Строгание циклей. Для зачистки строганых поверхностей применяют цикли. С помощью циклей срезают очень тонкую (толщиной 0,04-0,08 мм) стружку. Цикля...

...представляет собой стальную плостину толщиной 0,8-1 мм, длиной 100-1 50 мм и шириной 70-80 мм. Пластину затачивают под прямым углом к боковым поверхностям.

Цикли затачивают на бруске и правят на оселке. После правки цикля не должна иметь заусенцев. Затем у цикли стальным полированным стержнем со скругленными углами (наводкой) образуют (наводят) жало (рис. 154 а). Наводку изготовляют из напильника. После наведения жала у цикли образуется очень тонкое лезвие (рис. 154 б, в). Лезвие цикли, наведенное стальной наводкой, не может быть достаточно острым.

Циклюют поверхность вдоль волокон (рис. 154 г). Лезвие цикли должно быть расположено по направлению волокон древесины под прямым углом или углом скоса не более 30°. Так как лезвие цикли не может быть достаточно острым, при циклевании мягких пород стружка плохо срезается. Волокна древесины сминаются. Поэтому циклюют, как правило, только твердые породы: бук, дуб, клен, карагач, орех, красное дерево, ясень. Из-за недостаточной остроты лезвия цикли не циклюют также торец древесины, так как лезвие плохо перерезает волокна в торцовом направлении. Кроме того, в связи с высокой торцовой твердостью древесины лезвие быстро затупляется (выкрашивается и отгибается).

Фугование заготовок электрорубанком. Перед обработкой заготовок электрорубанок устанавливают в стационарное положение и крепят на рабочей доске верстака.

При фуговании на электрорубанке (рис. 155 а) заготовку 3 кладут обрабатываемой поверхностью на переднюю плиту 4 стола. Левой рукой заготовку прижимают к столу в направлении стрелки р около ножевого вала. Правая рука упирается в торец заготовки и надвигает ее на ножевой вал в направлении скорости подачи Vs, снимая с заготовки слой древесины е. Как только передний конец обрабатываемой заготовки пройдет ножевой вал (рис. 755 б), левой рукой прижимают заготовку за ножевым валом над задней плитой 7 стола. Правой рукой продолжают подавать заготовку в направлении скорости подачи и прижимают ее к переднему столу. По окончании фугования (рис. 155 в) заготовку обеими руками прижимают над задней плитой около ножевого вала.

Таким образом, заготовка при фуговании базируется на передней плите стола, а после снятия с заготовки стружки перебазируется на заднюю плиту стола. Толщина снимаемого с заготовки слоя за один проход должна быть не более 2-3 мм. При фуговании заготовку укладывают на переднюю плиту стола вогнутой стороной. Если за один проход заготовка не выравнивается, то фугование повторяют. Сильно покоробленные заготовки фугуют за три и более прохода.

После обработки пласти у заготовки фугуют смежную кромку. При фуговании кромки заготовку прижимают отфугованной пластью к направляющей линейке 2. Базовой поверхностью при фуговании кромки служит обработанная пласть заготовки.

Но полученной в результате обработки поверхности древесины имеются следы повторяющихся возвышений и впадин, являющихся следствием кинематического процесса резания при цилиндрическом фрезеровании (кинематическая волнистость), а также вы-колы и вырывы пучков волокон древесины и образовавшиеся в результате этого углубления с неровным дном (рис. 155 г).

Длина волны L и высота h кинематической волнистости зависят от скорости вращения и диаметра фрезы, количества ножей, участвующих в резании, скорости подачи заготовки, толщины снимаемого слоя.

В электрорубанках скорость вращения, диаметр фрезы и количество ножей постоянны. Поэтому получить поверхность обработки более высокого качества (с меньшей длиной и высотой волны) можно только регулированием скорости подачи заготовки Vs и толщины снимаемого слоя I. Если максимальная скорость подачи у большинства конструкций электрорубанков составляет 4 м/мин, то, уменьшив ее вдвое и уменьшив толщину снимаемого слоя, можно повысить качество обработки поверхности.

Кроме того, при неточной установке ножей после их заточки в формировании поверхности может участвовать только один нож. Правильность установки ножей проверяют деревянной линейкой, прикладывая ее к задней плите стола.

Выколы и вырывы всегда сопутствуют сучкам, наклону волокон, свилеватости. Поэтому при фуговании заготовок, имеющих пороки строения древесины, необходимо уменьшить скорость подачи.

Долбление, резание стамеской и сверление. Долбление долотами применяют для получения в заготовках глухих и сквозных гнезд, резание стамеской - для подрезки и зачистки углублений, шипов, гнезд, пазов, резания канавок, снятия фосок, обработки криволинейных вогнутых и выпуклых поверхностей, когда нельзя их обрабатывать рубанком.

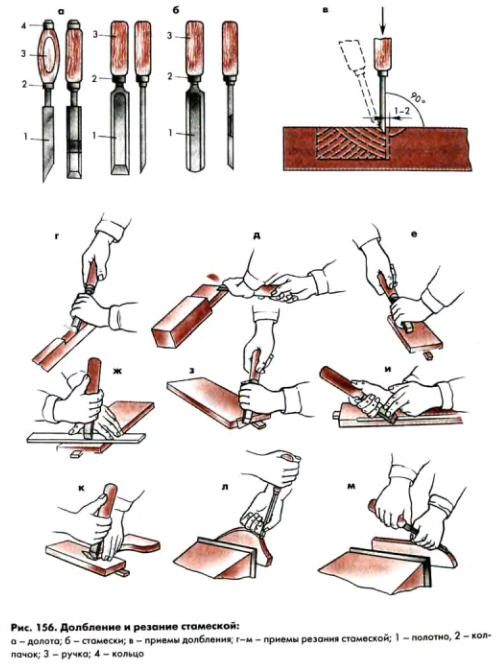

Применяемые для долбления и резания долота и стамески (рис. 156 а, 6) состоят из полотна I, колпачка 2, ручки 3 и кольца 4. Угол заточки фаски 29°, угол заточки боковых граней - 10е.

Долота и стамески должны быть остро заточены. Приемы заточки долот и стамесок те же, что и ножей рубанков. Гнезда и отверстия долбят следующим образом. Обрабатываемую заготовку зажимают в верстаке. При обработке нескольких одинаковых заготовок их укладывают на крышку верстака и закрепляют струбциной. Долбление начинают на расстоянии 1 -2 мм от разметочной риски (рис. 156 в), нанося первый удар киянкой...

..по долоту. Второй удар, срезая первую стружку, наносят по долоту, отставленному и наклоненному внутрь гнезда. Таким образом поочередно срезают стружки, выдалбливая примерно 2/3 длины гнезда. Затем брусок поворачивают и выдалбливают оставшуюся часть гнезда. Сквозные гнезда долбят с двух сторон заготовки.

Толщина срезаемой стружки в начале долбления составляет 1 -2 мм, затем может быть увеличено до 5-10 мм.

Срезание более толстой стружки ускоряет выполнение операции долбления, но ухудшает качество поверхности гнезда.

После выдалбливания гнездо при необходимости зачищают стамеской. Размеры зачищенных гнезд должны соответствовать заданным.

Резание стамеской осуществляют в следующей последовательности. Углубления, шипы, гнезда, пазы (рис. 156 г-е) подрезают и зачищают вдоль или поперек волокон древесины. Толщина срезаемой стружки при черновой обработке 2-3 мм, при зачистке 0,5-1 мм.

При резании канавок (рис. 156 ж) сначала по линейке надрезают волокна на глубину 0,5-1 мм, затем, наклонив стамеску, прорезают канавку. Последовательно применяя такие приемы, получают канавку за каждый проход стамеской глубиной 3 мм.

При снятии фасок (рис. 156 з-и) режущая кромка стамески находится под некоторым острым углом к оси фаски. Этим достигается резание косым резцом. Толщина срезаемой стружки 3-5 мм. При обработке криволинейных поверхностей (рис. 156 к-м) толщина срезаемой стружки не превышает 1 -2 мм.

При снятии стружек большей толщины поверхность получается неровной.

Неосторожное обращение с долотом и стамеской и несоблюдение правил техники безопасности могут стать причиной серьезных травм. При работе долотом и стамеской запрещается резать на себя, на весу, с упором детали в грудь, с расположением детали на коленях. При резании стамеской пальцы левой руки должны всегда находиться сзади лезвия.

Сверление - процесс образования сверлом в заготовках сквозных и несквозных цилиндрических и конических отверстий.

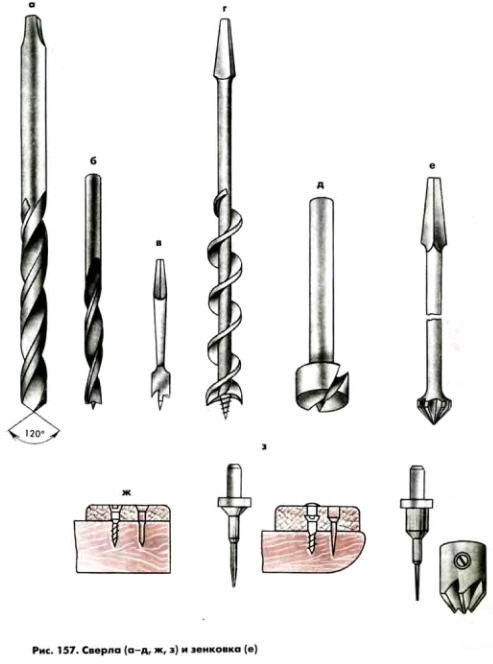

Для сверления заготовок из древесины применяют спиральные сверла различных диаметров (рис. 157 а) с углом заточки при вершине сверла ф = 120° для сверления древесины поперек волокон и ф = 60-80° для сверления вдоль волокон и под углом к поверхности заготовки; спиральные сверла с подрезателями (рис. 157 6) для сверления древесины поперек волокон; центровое сверло, с плоской головкой (рис. 157 в) и шнековое сверло (рис. 157 г) диаметром 10-30 мм для сверления древесины поперек волокон; центровое сверло с цилиндрической головкой (рис. 157 д) диаметром 30 и 35 мм для сверления древесины поперек волокон; специальные ступенчатые сверла для сверления отверстий под шурупы (рис. 157 ж, з) и зенковки для зенкования отверстий (рис. 157 е).

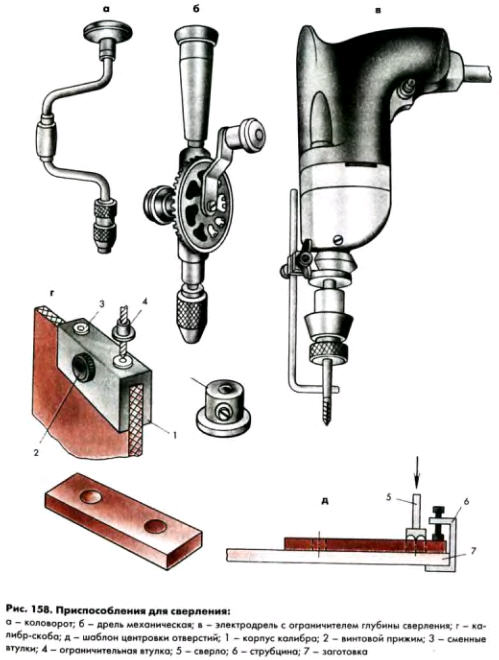

Отверстия сверлят по предварительной разметке, для чего в заготовке в местах установки центра сверло делают наколы шилом. После установки центра сверла в наколотое шилом отверстие с помощью коловорота или дрели (рис. 158 а-в) начинают сверление.

Сквозные отверстия просверливают обычно с двух сторон заготовки. Одностороннее сквозное сверление применяют только в тех случаях, когда не требуется точного совпадения окружностей на обеих сторонах заготовки, а также при сверлении отверстий в тонких заготовках. Одностороннее сквозное сверление выполняют с помощью под-клодного бруска с оборотной стороны заготовки.

При сверлении под углом к поверхности заготовки сначала просверливают вертикальное отверстие на небольшую глубину, затем сверло, не останавливая вращения, поворачивают под нужным углом к поверхности заготовки. Можно сначала выдолбить стамеской углубление под нужным углом, затем установить сверло перпендикулярно дну углубления.

При сверлении отверстий вдоль волокон древесины и в кромках древесностружечных плит спиральными сверлами диаметром 8 мм и более сверло может «уводить» от намеченной шилом точки сверления. В этом случае применяют сверление за две операции или специальные калибры-скобы. При сверлении за две операции сначала просверливают отверстие сверлом меньшего диаметра, затем сверлом требуемого диаметра. Например, если требуется получить отверстие диаметром 8 мм, то сначала просверливают отверстие диаметром 3—4 мм.

Калибры-скобы (рис. 158 г) надевают на кромку плиты или торец заготовки из древесины. Корпус калибра 1 имеет винтовой прижим 2 для закрепления но обрабатываемой заготовке, направляющие сменные втулки 3 с внутренним диаметром 8-10 мм. Калибры изготавливают из фанеры или П-обраэных алюминиевых профилей. Для ограничения глубины сверления на сверле крепят винтом ограничительную втулку 4.

Сверло центровые с цилиндрической головкой применяют для сверления отверстий под шарнирные петли. Высота направляющего центра и подрезателей у сверл составляет 2-2,5 мм. Сверлить сверлом такой конструкции с помощью коловорота можно, только применяя специальный шаблон (рис. 158 д), обеспечивающий центровку сверла относительно обрабатываемой заготовки. Шоблон представляет собой брусок из древесины лиственных пород в котором просверлены на станке 2-3 отверстия диаметром, равным диаметру сверла. После закрепления шаблона струбциной 6 на обрабатываемой заготовке 7 сверлом 5 просверливают отверстие на требуемую глубину.

При работе сверлом не допускается держать коловорот или электродрель сверлом к себе, сверлить на коленях, сильно нажимать на сверло. Сверло должно быть прочно закреплено в патроне.

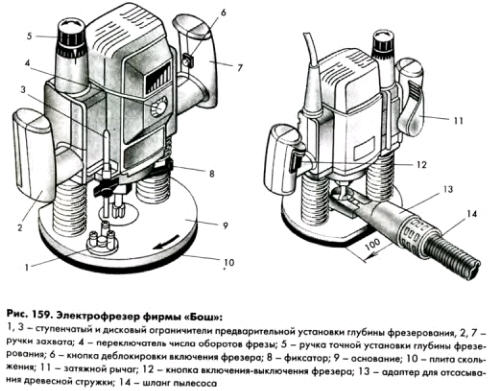

Фрезерование - процесс образования различной формы прямолинейных и криволинейных профилей. Из ручных фрезерных машин следует выделить электрофрезер (рис. 159) фирмы «Бош».

Прежде чем приступить к фрезерованию, нужно закрепить фрезу и установить ее на требуемую глубину фрезерования.

Нажатием на затяжной рычаг 11 опускают основание 9 с плитой скольжения 10 в крайнее нижнее положение, затем вставляют хвостовик фрезы в цанговый патрон на глубину не менее 20 мм и затягивают ключом гайку патрона, предварительно повернув рукой фиксатор 8 влево до защелкивания. Различают предварительную и точную установку фрезы на требуемую глубину фрезерования. Предварительную установку фрезы производят при помощи ступенчатого 1 и движкового 3 ограничителей предварительной установки глубины фрезерования, при этом ручка 5MD точной установки глубины фрезерования должна быть поставлена по центру между «плюсом» и «минусом».

После предварительной установки выполняют пробное фрезерование и замеряют полученную глубину выбранного профиля. Затем вращением ручки 5 глубины фрезерования точно устанавливают требуемую глубину. Например, требуемая глубина выбираемого паза 10 мм, при предварительной установке полученная глубина паза при пробном фрезеровании 9,8 мм. Ручку точной установки поворачивают но два деления (одно деление = 0,1 мм) в сторону знака «плюс». После установки затягивается затяжной рычаг.

При фрезеровании рабочий берет фрезер за ручки захвата 2 и 7, одновременно нажимает кнопку 12 включения-выключения фрезера и кнопку 6 деблокировки включения фрезера.

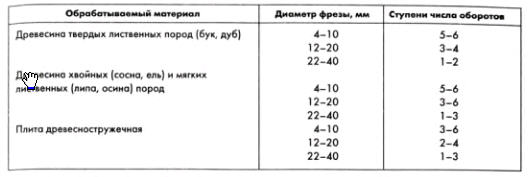

Число оборотов фрезы регулируется переключателем 4. На переключателе последовательно указаны ступени числа оборотов 1 -6, которые соответствуют числам оборотов фрезы от 12 000 до 24 000 об/мин. Ступени числа оборотов фрезы следует выбирать в зависимости от вида обрабатываемого материала и диаметра фрезы. Ориентировочные их значения приведены выше.

Для отсасывания стружки при фрезеровании к плите скольжения крепят адаптер 13, на который одевается шланг 14 домашнего пылесоса. Фирма «Бош» выпускает специальный пылесос с автоматикой дистанционного включения-выключения. Например, при включении фрезера пылесос автоматически включается.

Для фрезерования применяют два типа фрез: концевые (рис. 160 а) и с опорным кольцом (рис. 160 б). В качестве опорного кольца применяют шарикоподшипник. Фирмой «Бош» поставляются фрезы различных профилей с диаметром фрезы D = 4-40 мм, высотой режущей части Н ¦ 6-30 мм, диаметром хвостовика фрезы d = 8 мм, диаметром опорного кольца d = 12,7 мм. В зависимости от требуемой формы профиля фрезы могут быть заказаны на отечественных предприятиях.

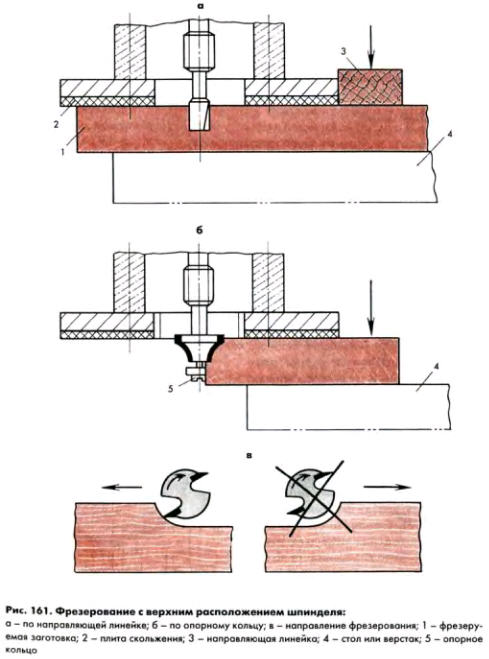

Различают фрезерование с верхним и нижним расположением шпинделя относительно обрабатываемой заготовки. При верхнем расположении шпинделя плита скольжения фрезеро передвигается по обрабатываемой заготовке, при нижнем расположении шпинделя - заготовка передвигается по плите скольжения. Фрезерование выполняют по направляющей линейке или по опорному кольцу.

При фрезеровании с верхним расположением шпинделя по направляющей...

...линейке (рис. 161 а) фрезеруемая заготовка 1 крепится к рабочей поверхности стола или верстака 4, а направляющая линейка 3 к фрезеруемой заготовке. Плита скольжения 2 прижимается пластью к фрезеруемой заготовке, а прямой кромкой к направляющей линейке. Фрезерование по направляющей линейке выполняют в основном концевыми фрезами. Фрезерование на относительно большую глубину рекомендуется выполнять за несколько проходов, снимая за каждый проход стружку небольшой толщины. Использование ступенчатого ограничителя позволяет распределять процесс фрезеровония на два или три прохода.

При фрезеровании по опорному кольцу (рис. 161 6) опорное кольцо 5 фрезы прижимается к кромке фрезеруемой заготовки. Кромка заготовки, к которой прижимается опорное кольцо, не должна иметь заколов, впадин и других дефектов, т. к. попадание опорного кольца в указанный дефект может привести к браку фрезеруемого профиля, ввиду малого диаметра опорного кольца.

Направление фрезерования (рис. 161 в) при верхнем расположении шпинделя всегда должно выполняться против направления вращения фрезы (встречное движение фрезы). При фрезеровании по направлению вращения фрезы (равнонаправленное движение фрезы) фрезер может быть вырван из рук работающего.

Фирмой «Бош» поставляется специальное приспособление (рис. 162) для фрезерования дуг концевыми фрезами. Фрезерование выполняют двое рабочих.

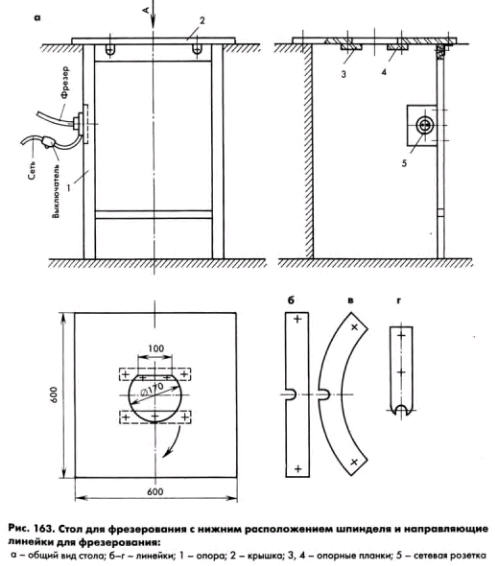

При фрезеровании с верхним расположением шпинделя узких заготовок (шириной 40 мм и менее) трудно удержать плиту скольжения параллельно плоскости зоготовки, по которой передвигается плита. При работе может происходить наклон фрезера, что отражается на качестве фрезерования профилей. В таких случаях целесообразно выполнять фрезерование с нижним расположением шпинделя на специальном столе для стационарной установки фрезера.

Стол (рис. 163 а) состоит из опоры 1 и крышки 2, соединенных между собой двумя угловыми мебельными стяжками. В крышке стола по форме плиты скольжения вырезано сквозное отверстие, снизу крышки закреплены две опорные планки. Планка 3 крепится постоянно шурупами и клеем, планку 4 поворачивают при установке фрезера, и она крепится только шурупами. После установки фрезера плита скольжения должна быть на одном уровне с верхней поверхностью крышки стола. На опоре стола установлена сетевая розетка 5. Электропровод от розетки включается в сеть и снабжен кнопочным выключателем. Штепсельная вилка электропровода фрезера вставляется в сетевую розетку стола. Фрезерование с нижним расположением шпинделя выполняют в следующей последовательности.

После установки фрезы на требуемую глубину фрезеровония закрепляют фрезер в стационарное положение и крепят струбцинками к крышке стола направляющие линейки. При фрезеровании прямолинейных профилей применяют прямолинейные линейки (рис. 163 6), дугообразных профилей - дугообразные линейки [рис. 163 в), профилей переменного профиля - узкие линейки (рис. 163 г). Затем нажимают кнопки....

...включения-выключения фрезера и деблокировки и фиксируют их во включенном положении изоляционной лентой или кольцом, которое можно сделать из алюминиевого изолированного провода. Включив кнопочный выключатель, выполняют пробное фрезерование и при необходимости регулируют положение направляющей линейки.

При фрезеровании кромок по опорному кольцу направляющие линейки можно не применять, если фрезеруемый профиль должен соответствовать профилю фрезы.

При работе фрезером необходимо соблюдать правила безопасности:

1. Если при работе электропривод будет поврежден или перерезан, электропривод не трогать, а сразу вытащить штепсельную вилку из сетевой розетки. Не допускается работать фрезером с поврежденным электроприводом.

2. При замене фрез, чистке и настройке фрезера вытаскивать штепсельную вилку из сетевой розетки.

3. При работе электропривод всегда отводить в заднюю сторону от фрезера.

4. Фрезер не переносить за электропривод.

5. При работе фрезер всегда держать обеими руками и придавать телу устойчивое положение.

6. Перед началом работ проверить жесткость крепления фрез.

7. Фрезер подводить к обрабатываемой заготовке только во включенном состоянии.

8. Работать в защитных очках, при длинных волосах убирать волосы под головной убор.

| | назад | вперед | главная | |