Обработка дерева

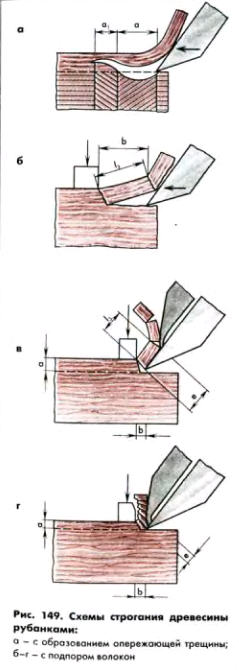

Опережающая трещина на участке резания а, расположенная против волокон древесины, заходит ниже поверхности резония. В этот период стружка образуется отрывом, а не срезается непосредственно лезвием, качество обработки поверхности получается низким. При резании против волокон опережающая трещина может стать причиной глубоких вырывов древесины, приводящих к браку. На участке резания а, по волокнам древесины стружка срезается лезвием, тем самым обеспечивается высокое качество поверхности резания.

Чтобы уменьшить вредное влияние опережающей трещины на качество поверхности резания, необходимо создать подпор волокон древесины вблизи лезвия (рис. 149 6), ограничивающий длину распространения опережающей трещины. В результате подпора волокон древесины стружка надламывается по мере продвижения резца. Нодлом стружки происходит вблизи ребра подпорного элемента, поэтому чем меньше щель между ребром и лезвием резца, тем меньше граница развития опережающей трещины. Такой способ применяют при строгании ручным рубанком с одиночным ножом, формируя щель в между лезвием ножа и колодкой (рис. 147 д). Из летка выходит сливная стружка с элементами надлома. Длина элемента l, возрастает с увеличением толщины стружки.

Наиболее высокое качество поверхности обработки получается при тонкой стружке, когда длина элемента стружки l, мала. Чтобы получить стружку с небольшой длиной элемента, применяют ручные рубанки с двойным ножом, имеющие стружколомы для надламывания стружки (рис. 149 в). При строгании стружка из летка выходит скрученной или волнистой. Качество поверхности обработки тем выше, чем меньше длина элемента стружки l, и щели между лезвием ножа и колодкой.

Длина элемента стружки 13, при одинаковых значениях b, зависит от расстояния между кромкой стружколома и лезвием ножа. Чем меньше это расстояние, тем меньше длина элемента стружки, однако тем большее надо приложить усилие для строгания (силу резания).

Рекомендуются следующие расстояния между кромкой стружколома и лезвием ножа в зависимости от толщины а срезаемой стружки:

2а-3а - для получения чистых поверхностей резания с возможным образованием вырывов и выщербин волокон древесины на участках, имеющих пороки строения древесины. Такие поверхности получают строганием рубанками и фуганками,

а - для получения чистых поверхностей резания без образования глубоких вырывов и выщербин волокон древесины. Для получения таких поверхностей следует применять шлифтик (рис. 149 г). При строгании из летка шлифтика выходит в основном спрессованная стружка. Чтобы при строгании уменьшить силу резания у шлифтиков, применяют узкие ножи.

Расстояние между кромкой стружколома и лезвием ножа шлифтика определяют на глаз или по предварительно срезанной стружке, используемой при установке стружколома в качестве шаблона. Расстояние между кромкой стружколома и лезвием ножа рубанка и фуганка определяют на глаз.

Качество поверхности обработки повышается с уменьшением угла резания 6. Если режут по волокнам, то при срезании тонкой стружки и малом угле резания опережающая трещина не появляется, так как резцу легче отогнуть стружку, чем разорвать древесину. При резании против волокон образуются неглубокие вырывы волокон и трещины под поверхностью обработки.

Однако уменьшение угла резания связано с уменьшением угла заточки, что снижает прочность резца. Поэтому у рубанков с малым углом резания нож повернут фоской вверх, угол резания й = 35-40". Такие рубанки изготавливают литыми из металла (рис. 150 а, б). Зазор между лезвием ножа и корпусом Ь = 1-1,2 мм.

Прежде чем приступить к строганию, необходимо подготовить (наладить) инструменты. Наладка инструментов состоит в установке ножа и закреплении его клином. Лезвие ножа устанавливают на толщину срезаемой стружки, которая ориентировочно составляет при строгании шерхебелем 2-3 мм, рубанком с одиночным ножом -0,3-0,5 мм, рубанком и фуганком с двойным ножом - 0,2-0,3 мм, шлифтиком -0,1-0,2 мм.

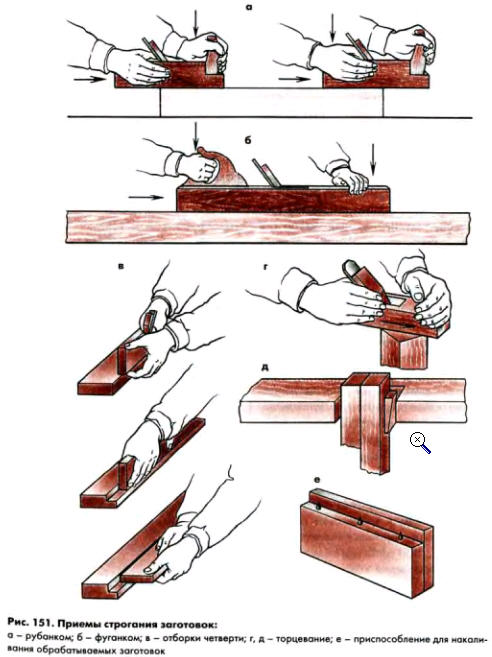

При строгании на струг нажимают равномерно (рис. 151 а, 6). Чтобы не завалить концы обрабатываемой заготовки, в начале строгания нажим делают на переднюю часть колодки рубанка, в конце строгания - на заднюю. Длинные заготовки строгают рубанком постепенно, обрабатывая заготовку по частям.

При отборке четверти зензубелем вначале делают зарезку четверти по разметочным линиям, затем отборку и зачистку (рис. 151 в). Торцевание выполняют рубанком. Рубанок следует держать под углом к направлению резания. Этим достигается резание косым резцом, при котором сопротивление древесины продвига-нию на нее резца уменьшается.

Сначала заготовку торцуют в одном направлении (рис. 151 г), затем рубанок переворачивают и торцуют ее с другой стороны. Заготовки небольшой площади сечения торцуют со «вспомогательным» бруском (рис. 15) д). Таким образом, предупреждаются отколы волокон древесины лезвием ножа.

Для строгания в заготовках небольшого сечения четвертей, калевок целесообразно сделать простейшее приспособление на шпильки которого подкладывают обрабатываемую заготовку.

Точность строгания проверяют угольниками, масштабной линейкой, парными линейками, шаблонами, на глаз.

Изготовление стругов. Выпускаемые промышленностью струги из древесины можно применять только для ее первичной обработки. Для чистовой обработки древесины в домашних мастерских целесообразно изготовить минимальный комплект инструмента, состоящий из фуганка с двойным ножом и рубанков различного назначения с двойными и одиночными ножами.

Основной частью струга является деревянная колодка. Колодки изготавливают из цельной древесины и клееные. Клееные колодки более формоустойчивы при эксплуатации, чем цельные. Нижняя часть колодки, соприкасающаяся с обрабатываемой заготовкой, называется подошвой.

Подошва колодки представляет собой плоскость или поверхность сложной формы, например у калевок. Передвигаясь по обрабатываемой заготовке, подошва является базирующей поверхностью, обеспечивая ориентацию струга относительно обрабатываемой заготовки. Точность обработки подошвы и ее длина оказывают влияние на качество строгания.

Неплоскостность подошвы может вызвать значительные отклонения от плоскостности обрабатываемой поверхности, а также вырывы волокон древесины. При строгании длинных по сравнению с длиной колодки заготовок прямолинейность обрабатываемой поверхности возрастает с увеличением длины колодки. Поэтому для строгания длинных заготовок применяют фуганки и, наоборот, для строгания небольших участков обрабатываемых поверхностей используют струги с колодками небольшой длины (шлифтик).

Фигурные подошвы калевок, фальцгебелей, галтелей должны иметь постоянный профиль по всей длине колодки, соответствующей профилю ножа. При несовпадении профиля колодки с профилем ножа необходимо переточить нож или исправить профиль подошвы.

Колодки изготавливают из древесины граба, клена, ясеня, дуба, бука, груши, яблони. Клееные колодки можно изготавливать из березы с наклеенной подошвой из вышеперечисленных пород древесины.

Рубанки для строгания прямолинейных и криволинейных плоских и фигурных поверхностей изготавливают с прямыми и косыми ножами, фуганки - с прямыми ножами. Лезвие прямого ножа должно быть перпендикулярно направлению строгания (резания), лезвие косого ножа - находиться под некоторым углом к направлению резания. Рубанки с косым ножом применяют в основном при строгании древесины поперек волокон (рубанок фигарей). При строгании древесины поперек волокон косым ножом происходит продольно-поперечное резание древесины с образованием стружки скалывания без опережающей трещины. Качество поверхности обработки древесины поперек волокон косым ножом при образовании стружки скалывания достаточно высокое.

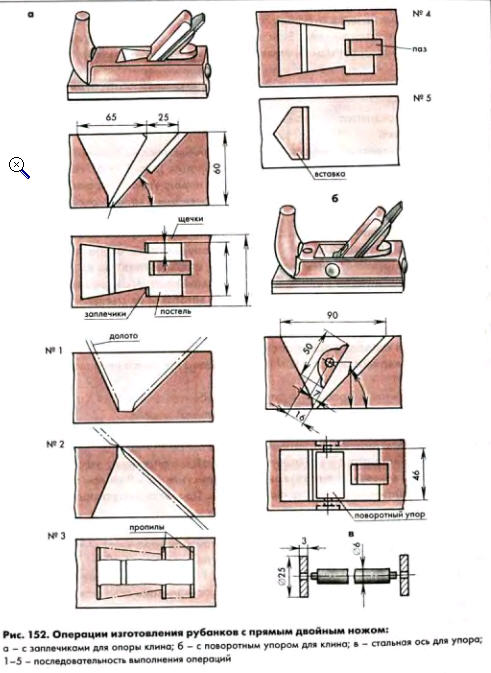

Для чистового строгания плоских поверхностей рекомендуются рубанки с шириной ножа 45 и 50 мм, длиной колодки 220 и 240 мм, фуганок с шириной ножа 55 и 60 мм, длиной колодки 600-650 мм. Пролет у рубанков располагают от передней кромки колодки на расстоянии 0,4-0,45 мм, у фуганков на расстоянии 200-220 мм от передней кромки колодки. В рубанках с прямым ножом и фуганках стружка трансформируется вверх, поэтому леток вверху уширен для свободного выхода стружки. Ширина летка вверху 65 мм.

На постели летка лежит нож. У рубанков с прямым ножом плоскость постели перпендикулярна боковой поверхности колодки. Чтобы нож свободно входил в леток, ширина постели должна быть больше ширины ножа на 1 — 1,5 мм. Угол наклона постели к подошве является одновременно углом резания и равен 45°. Чтобы исключить вибрацию ножа при строгании, нож должен плотно прилегать к постели.

Толщина щечек определяет жесткость колодки. При закреплении ножа клином волокна древесины в щечках растягиваются пропорционально их длине. В результате подошва колодки может получить значительный изгиб, если толщина щечек недостаточна. Оптимальная толщина щечек у колодок рубанков и фуганков 7 мм (не менее 5 мм). Если в процессе многократных ремонтов колодок щечки стали тонкими, то на боковые поверхности колодок делают наклейки из древесины той же породы, из которой сделана колодка.

Заплечики и поворотный упор служат опорой клина. Ширина заплечиков вверху 8 мм, затем они постепенно суживаются и сходят на нет. В конструкции заплечиков важное значение имеет их длина. Чем длиннее заплечики, тем больше плоскость прижима ножа клином. При коротких заплечиках нож может вибрировать. Такие колодки ремонту не подлежат.

Процесс изготовления рубанка с двойным прямым ножом и заплечиками для опоры клина включает в себя следующие основные операции (рис. 152 а).

На заготовке колодки карандашом и рейсмусом проводят разметку. После разметки долотом или стамеской шириной 20 мм продалбливают несквозное гнездо летка. Долбление гнезда начинают с верхней пласти колодки, постепенно углубляя гнездо внутрь заготовки (операция 1).

Не доходя до нижней пласти колодки 8-10 мм, заготовку переворачивают и продалбливают пролет (операция 2). Затем гнездо зачищают и по размеченным линиям узкой ножовкой делают пропилы (операция 3).

Стамеской шириной 6 и 20 мм расчищают леток, формируя щечки, заплечики, постель и паз для винта стружколома (операция 4). Точность обработки постели проверяют ножом рубанка. Нож должен плотно прилегать к постели всей поверхностью. Постель обрабатывают широкой стамеской с наведенным но лезвии стамески жалом, как у цикли.

После зачистки летка подгоняют по месту клин. Клин должен прочно закреплять нож в летке. При выколачивании ножа усилие зажима должно быстро ослабевать, поэтому необходимо выбрать оптимальный уклон клина. У клиньев рубанков уклон составляет 10°. Чтобы обеспечить лучшие условия выхода стружки из летка, клинья внизу скашивают или заканчивают вилкой.

Прочность закрепления ножа клином проверяют постукиванием по крышке верстака колодкой с закрепленным ножом. Если нож закреплен прочно, то колодка издает глухой звук. При закреплении ножа недостаточно прочно он издает дрожащий звук (дребезжит).

Закрепив клином нож, определяют размер щели между лезвием ножа и колодкой в зависимости от назначения рубанка. Если щель мала, то ширину пролета увеличивают, подтачивая пролет напильником. Если щель получилась больше требуемой, то в подошву рубанка вклеивают вставку толщиной 6-8 мм из древесины твердых лиственных пород (операция 5). Вставку можно сделать из древесного слоистого пластика, передвижной на винтах, что позволит регулировать щель в зависимости от влажности обрабатываемой древесины.

Затем изготавливают и устанавливают рог, скругляют и зачищают наружные поверхности рубанка.

Процесс изготовления рубанка с прямым двойным ножом с поворотным упором для клина включает в себя следующие основные операции (рис. 152 б). Поворотный упор изготавливают из древесины твердых лиственных пород. Упор поворачивается на стальной оси (рис. 152 в) диаметром 6 мм. Для установки оси в щечки колодки врезают две шайбы диаметром 25 мм.

Рубанки с поворотным упором для клина значительно проще в изготовлении рубанков с заплечиками. Изготовление их можно механизировать, особенно рубанков, выполненных не продалбливанием летка в колодке, а полученных при ее склеивании.

Колодку склеивают из обработанных в заданный размер четырех заготовок: двух боковых и двух средних. Чтобы при склеивании заготовки не смещались относительно друг друга, их накалывают на шпильки, предварительно забитые в средние заготовки. После склеивания получается колодка с готовым летком.

В склеенной колодке формируют паз для винта стружколома, скругляют и зачищают наружные поверхности, устанавливают рог. Затем вставляют поворотный упор и подгоняют клин.

Заключительной операцией изготовления рубанков является их отделка лаком. Рабочую поверхность подошвы смазывают растительным маслом.

Последовательность изготовления рубанков с косым ножом аналогична изготовлению рубанка с прямым ножом с заплечиками для опоры клина.

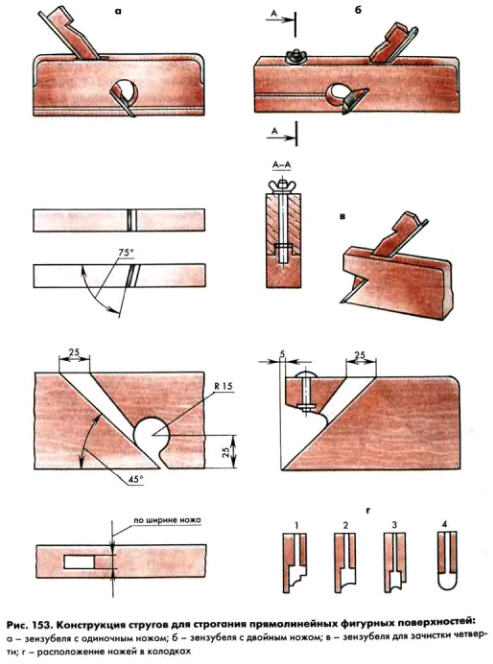

Конструкция стругов для строгания прямолинейных фигурных поверхностей (рубанков зензубелей, калевок, галтелей) показана на рисунке 153. Размеры колодок стругов: длина 240 мм, ширина 80 мм, толщина 15-20 мм. Пролет струга расположен на расстоянии 90-100 мм от передней кромки колодки.

Рубанки зензубели изготавливают с прямым одиночным и двойным ножами. Одиночный нож зензубеля может быть скошен и установлен под углом 75°, что облегчает строгание. Это не влияет на качество обработки поверхности.

Рубанок зензубель с одиночным ножом (рис. 153 а) изготавливают в следующей последовательности. Сверлом диаметром 30 мм просверливают сквозное отверстие - леток. Затем ножовкой пропиливают пролет и долотом шириной 8 мм продалбливают гнездо для ножа и клина. Размер щели между лезвием ножа и колодкой у рубанков зензубелей с одиночным ножом должен составлять 3 мм.

Рубанок зензубель с двойным ножом (рис. 153 6) целесообразно выполнять с передвижной подошвой, позволяющей регулировать щель между лезвием ножа и колодкой ...

...в пределах 2-3 мм. Передвижную подошву соединяют с колодкой в паз и гребень. В просверленное в подошве отверстие ввинчивают с эпоксидным клеем шпильку диаметром М6. Передвижную подошву притягивают к колодке гайкой.

Для зачистки в углах собранных изделий четверти, паза и т. д. применяют рубанок зензубель, показанный на рисунке 153 в.

Рубанки калевки, рубанки галтели по конструкции и технологии изготовления аналогичны рубанкам зензубелям. На рисунке 153 г показано расположение ножей рубанков в колодках.

Прежде чем приступить к изготовлению рубанков из древесины твердых лиственных пород, целесообразно отработать операции по изготовлению колодки на заготовках из древесины мягких лиственных пород (ольха, липа) или березы. Обрабатывать древесину необходимо только острыми долотами и стамесками.

| | назад | вперед | главная | |