Склеивание

Различают периоды открытой и закрытой выдержки древесины с нанесенным клеем. Открытая выдержка охватывает время между нанесением клея и наложением на нее приклеиваемой заготовки. Закрытой выдержкой называется период после наложения приклеиваемой заготовки на поверхность заготовки с нанесенным клеем до момента запрессовки.

Во время выдержки происходят выделение влаги из клея, впитывание и смачивание клеем древесины, в результате чего древесина увлажняется, а вязкость клея повышается

до требуемой.

Правильно установленная продолжительность общей выдержки влияет на качество склеивания. Незагустевший жидкий клей может быть излишне выдавлен из клеевого слоя, а загустевший — потеряет способность смачивать древесину и впитываться в нее. В обоих случаях клеевое соединение получается непрочным. Допустимое время общей выдержки зависит от вида применяемого клея.

При использовании глютиновых клеев продолжительность периода от момента нанесения клея до запрессовки в большой степени зависит от температуры древесины и окружающей среды. При охлаждении эти клеи застудневают и теряют способность смачивать древесину, поэтому температура древесины и помещения должна быть не ниже 25°С. При такой температуре оптимальная продолжительность выдержки (закрытой и открытой) составляет 4-5 мин. При склеивании с подогревом клеевого слоя оно может быть увеличена до 20-25 мин.

При склеивании синтетическими клеями холодного отверждения время общей выдержки составляет не более 20-30 мин. Однако следует избегать увеличения продолжительности общей выдержки, так как в этом случае возможно частичное отверждение

Давление при склеивании необходимо для более плотного соприкосновения склеиваемых поверхностей и лучшего смачивания их клеем. Так как склеиваемые заготовки всегда имеют некоторые неровности, то давление должно быть таким, чтобы обеспечить соприкосновение склеиваемых поверхностей по всей площади.

Давление при склеивании в условиях домашних мастерских создается механическим способом (притиркой, прикатываиием валиком, прессованием в винтовых и клиновых приспособлениях).

При употреблении жидких клеев давление не должно быть чрезмерно большим, иначе можно выдавить часть клея и получить непрочное склеивание. При использовании густых клеев необходимо более высокое давление, иначе клеевой слой будет слишком толстым. Давление выбрано правильно, если при склеивании получился клеевой слой оптимальной толщины (0,08-0,15 мм).

Продолжительность прессования при склеивании холодным способом глютиновы-ми, казеиновыми, карбамидными и эпоксидными клеями составляет 4—6 ч, при склеивании поливинилацетатной дисперсией - не менее 2 ч.

При склеивании впритирку, прикатыванием валиком продолжительность наложения давления зависит главным образом от вида клея и температурных условий. В процессе притирки и прикалывания валиком необходимо обеспечить достаточную прочность склеивания, чтобы исключить отставание приклеиваемого материала в период полного высыхания клеевого слоя.

За время выдержки заготовок после склеивания (свободная выдержка) перед дальнейшей обработкой увеличивается прочность клеевого соединения, равномерно распределяется влага, внесенная с клеем, и уравновешиваются напряжения в древесине, возникающие в результате ее увлажнения клеем, нагревания в процессе склеивания и последующего охлаждения до температуры помещения.

Продолжительность свободной выдержки зависит в основном от вида применяемого клея, температуры и влажности воздуха в помещении. Во всех случаях изделия перед дальнейшей обработкой следует выдерживать не менее суток.

Кроме указанных технологических факторов, на качество склеивания оказывают большое влияние влажность склеиваемых материалов и качество их подготовки к склеиванию.

Технология склеивания. При изготовлении изделий из древесины клеевые соединения применяют в основном для склеивания заготовок по ширине и толщине, приклеивания раскладок, склеивания с одновременным гнутьем, склеивания шиповых соединений, облицовывания.

Заготовки склеивают по ширине и толщине с целью получения из маломерных заготовок древесины брусков и массивных плит и досок требуемых размеров.

Подготовка заготовок к склеиванию заключается в обработке (выравнивании) склеиваемых поверхностей на электрорубанке или стругами.

Склеивание заготовок по ширине. После выравнивания склеиваемые по ширине заготовки (рис 167 а) укладывают…

...на бруски и подбирают их таким образом, чтобы кромки плотно прилегали одна к другой. При необходимости кромки дополнительно выравнивают фуганком. Подобранные заготовки помечают, нанося карандашом по линейке две сходящиеся линии («галочку»).

Ширина склеиваемых заготовок зависит от назначения плит из массива древесины. Если плиты будут облицовываться, то отношение толщины заготовки к ее ширине не должно превышать 2:3, например, заготовки толщиной 16 мм должны иметь ширину не более 25 мм. Такое соотношение толщины заготовки к ее ширине обеспечивает достаточную формоустойчивость плиты от коробления.

При склеивании плит под прозрачную отделку с сохранением текстуры древесины, например для изготовления мебели из массива древесины хвойных пород, ширина склеиваемых заготовок обычно составляет 60-100 мм. Такие заготовки следует подбирать с учетом направления годичных слоев древесины в заготовках (рис. 3 в-е).

Коробление плит необходимо учитывать при определении их назначения в изделии. Если плита в изделии находится в свободном состоянии (дверь), то заготовки для склеивания плиты должны быть радиальной распиловки с расположением годичных слоев перпендикулярно плоскости заготовки. При установке плиты в изделии мебели наглухо с помощью, например, механического крепления подбор заготовок с учетом направления годичных слоев древесины можно не проводить.

После нанесения клея заготовки по толщине склеивают в винтовых (рис. 167 б) или клиновых (рис. 167 в) ваймах.

Склеивание заготовок по ширине применяется при изготовлении досок для иконо-писания (иконные доски).

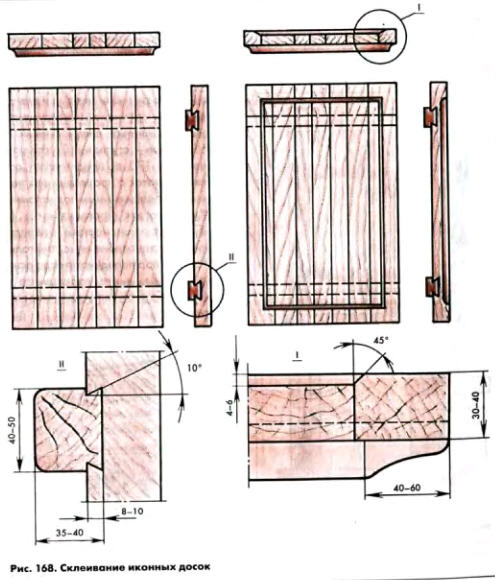

Лицевая поверхность иконной доски может быть ровной (рис. 168 а) или иметь углубление (рис. 168 б), называемое ковчегом. При подборе заготовок для склеивания досок следует применять заготовки тангенциальной распиловки с расположением годичных слоев в одном направлении, чтобы последующее коробление досок (рис. 3) было направлено выпуклой стороной в сторону лицевой поверхности доски. При этом коробление досок должно быть наименьшим. Это достигается соотношением толщины заготовки к ее ширине. Доски для икон толщиной 40—45 мм склеивают из заготовок шириной 80-90 мм, а в центральной части доски целесообразно применить более узкие заготовки (60 мм).

После склеивания доски зачищают и обрабатывают по периметру. Форма досок может быть прямоугольной и профильной. Доски для иконостаса должны иметь форму проемов иконостаса (рис. 99), в которые устанавливаются доски.

Ковчег формируется на электрофрезере фрезерованием с верхним расположением шпинделя. При фрезеровании под плиту скольжения фрезера подкладывают линейки из древесины толщиной, равной глубине ковчега (4-6 мм).

С внутренней стороны доски устанавливают шпонки, снижающие коробление доски*. Количество шпонок 1 -3 в зависимости от размера доски. В досках небольших размеров, например в Царских вратах, устанавливают одну шпонку. В досках больших размеров, например доски дьяковских дверей, устанавливают три шпонки. В остальных досках устанавливают две шпонки.

Выборку паза для установки шпонки производят на электрофрезере фрезерованием по направляющей линейке с верхним расположением шпинделя. Шпонки фрезеруют по направляющей линейке на столе фрезерования с нижним расположением шпинделя.

Шпонках по длине имеют скос по 5 мм на сторону. Например, если ширина шпонки с широкой стороны составляет 50 мм, то с узкой стороны 40 мм. Шпонки устанавливают без клея.

| | назад | вперед | главная | |